Aufgabenstellung

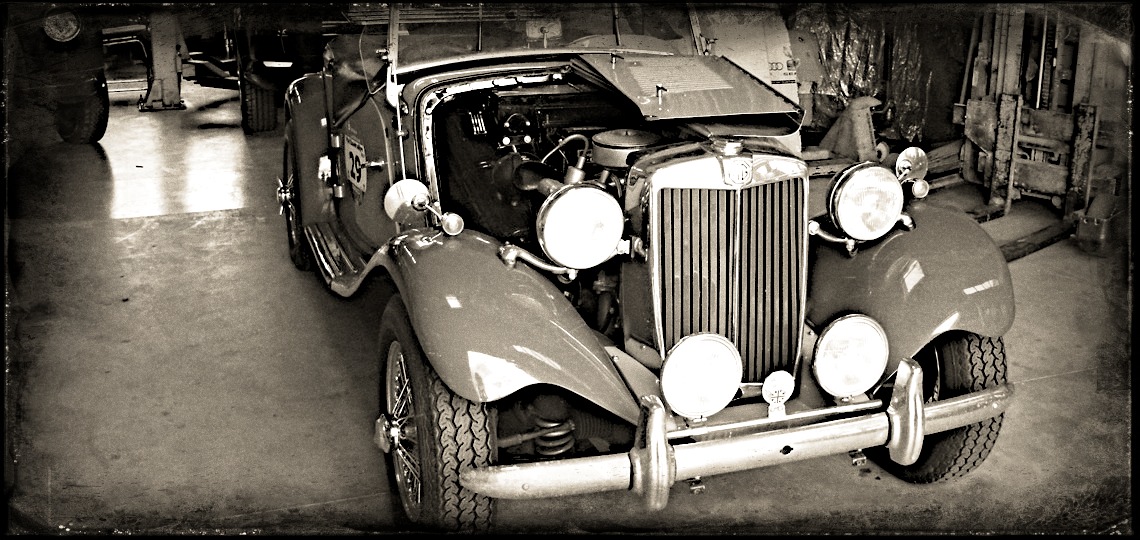

Alles begann damit, dass der schöne TD, nach dem Anlassen blau rauchte und ein leichtes Tickern aus dem Motor zu hören war. Der Zylinderkopf sollte demontiert werden „um nach dem Rechten“ zu sehen.

Alles begann damit, dass der schöne TD, nach dem Anlassen blau rauchte und ein leichtes Tickern aus dem Motor zu hören war. Der Zylinderkopf sollte demontiert werden „um nach dem Rechten“ zu sehen.

Bei der Demontage des Zylinderkopfes kamen leider viel mehr Schäden ans Tageslicht, als eigentlich erwartet, oder erhofft wurden.

An dieser Stelle wurde der Entschluß zur kompletten Demontage und Zerlegung des ganzen Triebwerks gefaßt.

Der Motor soll wieder 100{20de0094b84ab31f15d8e893bd427a4a876ff73c91e9d8d921ea99031f098016}ig werden…. Besser 110{20de0094b84ab31f15d8e893bd427a4a876ff73c91e9d8d921ea99031f098016}. An einem alten Engländer finden sich immer Stellen für altersangemessene Optimierung.

der Entschluß zur kompletten Demontage bestätigte sich im weiteren Verlauf immer weiter.

beim Zerlegen des Zylinderkopfes stellt sich die Frage der Ursache für die Schäden am Ventiltrieb. Eine zu starke Ausführung der doppelten Ventilfedern könnte Ursache, oder zumindest Mitverursacher des starken Verschleißes an Kipphebelwelle, Kipphebeln und Ventilenden sein.

Zur Ursachenforschung wurde eine Ventilfederanordnung vermessen. Die Federkräfte bei geschlossenem und maximalem Ventilhub wie auch bei Zwischenwerten wurden erfaßt. Die ermittelte Federkennlinie und die Federrate zeigten Werte einer harten Federanordnung für Sportmotoren. Im Anbetracht des langhubig ausgelegten Triebwerks, mit gemäßigten Steuerzeiten der Nockenwelle und dem geringen Drehzahlniveaus können die Federn in jedem Fall weicher ausgelegt werden. Damit wird die Belasung auf alle Teilen des Ventiltriebes reduziert.

Die ursprüngliche Ventilführung waren nicht für die Verwendung von Schaftabdichtungen vorgesehen. Da die Ventilführungen auf Grund von starkem Verschleiß ausgetauscht werden mußten, konnten wir im gleichen Zuge auch die Verwendung von modernen Schaftabdichtungen einplanen. Ein Schaftabdichtung hätte aber keinen Platz in der kleinen Innenfeder gefunden. Um allen Ansprüchen gerecht zu werden, wurden statt Doppelfedern auf eine kräftige Feder ausgelegt. Entsprechend der neuen Feder mußten noch Federteller und Federunterlagen angefertigt werden, damit die Feder auch in der richtigen Vorspannung eingbaut ist.

Natürlich wurde der Kopf auch mit neuen Ventilen ausgerüstet und die Sitze entsprechend gefräst

Kippehebel und Kipphebelwelle waren stark verschlissen. Auf Grund der guten Ersatzteilversorgung für diesen Motor konnten wir eine neue Kipphebelwelle und neue Lagerbüchsen für die Hebel beschaffen. Die ausgeschlagenen Lagerbüchsen wurden ausgepreßt und gegen Neue ausgetauscht. Die Lagerbüchsen wurden anschließend auf einer Honmaschine innen auf passendes Maß für die neue Welle bearbeitet. Eine exakte Führung der Hebel wieder gewährleistet. Um auch noch eine harmonische Abrollbewegung der Kipphebel auf den Ventilenden zu erzielen wurden die Radien neu geschliffen.

nach dem entfernen der alten Farbe, entfernen aller Froststopfen und gründlicher Reinigung von innen und aussen, wurden die Zylinderbohrungen auf das nächste Übermaß aufgebohrt und gehont. Die Dichtfläche zum Zylinderkopf wurde plangefräst. Mit neuem Lack und neuen Froststopfen erstrahlt der Motor in neuem Glanz.

die Nockenwelle zeigte leicht Verscheißspuren an den Nockenspitzen und die Stößel wiesen ähnliche Verschleißspuren auf. Für unseren Motor kam daher nur eine 100{20de0094b84ab31f15d8e893bd427a4a876ff73c91e9d8d921ea99031f098016} Instandsetzung in Frage. Die Nockenwelle wurde geschliffen und die Stößel wurden geplant. Alles zusammen wurde dann noch zum Verschleißschutz nitriert. Bevor die Nockenwelle wieder in das Gehäuse eingebaut wurde, ist der Block noch mit neuen Nockenwellenlager ausgerüstet wurden.

mit dem Vorsatz der 100{20de0094b84ab31f15d8e893bd427a4a876ff73c91e9d8d921ea99031f098016}igen Instandsetzung ging es auch an die Kurbelwelle. Die Haupt und Pleuellagerzapfen hatten schon das zweite Untermaß. Lager waren noch für drittes u. viertes Untermaß verfügbar. „Einfach nur schleifen“ war nicht die Devise. Alle Hubzapfen wurden auf ihre korrekte Lage überprüft und Abweichungen notiert. Häufig wird auf Grund von einseitigen Pleuelzapfenschäden die Lage eines Zapfens verlagert um mit einer geringen Untermaßstufen arbeiten zu können. Manchmal mangelt es auch an der nötigen Meßtechnik der bearbeitenden Firma. In unserem Fall stellten sich Abweichungen heraus, die im Rahmen der nächsten Unterstufe ausgleichbar waren. Alle Pleuelzapfen lagen nach der Bearbeitung wieder auf dem gleichen Kurbelradius und standen wieder exakt 180Grad zueinander versetzt. Zu guter Letzt wurde die Welle noch mit dem Schwungrad dynamisch feingewuchtet. Damit ist die Basis für einen vibrationsfreien Motorlauf und eine lange Lebensdauer des Triebwerks gelegt.

nach gründlicher Reinigung der Pleuel war ein Pleuel aus einer anderen Serie zu erkennen. In vergangener Zeit, muß bei einem Pleuellagerschaden, ein Pleuel ausgetauscht worden sein. Erhöhte Aufmerksamkeit bez. der Pleuel ist also geboten. Nachdem die Pleuelgrundbohrungen vermessen waren, die Pleuel auf Winkligkeit und die Stichmaße überprüft war, ging es an den nächsten Schritt. Die Pleuel wurden nach rottierenden und oszilierenden Massen getrennt ausgewogen. Und siehe da, das ausgetauschte Pleuel paßte nicht zu den Restlichen. Es war im Gesamtgewicht fast 40g leichter als die Anderen. 3 Pleuel mußten erleichtert werden. 11g an den oszilierenden Massen u. 29g an den rotierenden Massen. Weiterhin wurden die stark beschädigten und zu lang dimensionierten Klemmschrauben des kleinen Pleuelauges, gegen leichtere Inbusschrauben ersetzt. Die Reduzierung der oszilierenden Massen an einem Kurbeltrieb sind besonder interessant für das Schwingungsverhalten!

bevor alle Kolben auf die Pleuel montiert werden, müssen wir die Lage eines Kolbens in OT bestimmen. Der Motorblock muß noch plangefräst werden und wir wissen nicht was in vergangener Zeit schon an diesem Motor bearbeitet wurde. Aus diesem Grund wird die Kurbelwelle montiert und ein Kolben exakt in OT gedreht. Mit Hilfe einer Meßuhr wird der Überstand bezw. Unterstand des Kolbens ermittelt. Unter Berücksichtigung der Kopfdichtungsstärke, des noch anfallenden Abtrages beim Planfräsen und des gewünschten Verdichtungsverhälnisses wird die notwendige Kompressionshöhe des Kolbens berechnet. In unserem Fall mußten die Kolben geringfügig abgedreht werden. Mit Hilfe einer speziellen Vorrichtung können die Kolben auf der Drehbank entsprechend bearbeitet werden.

alle mech. Bearbeitungen sind abgeschlossen. Es geht an die Montage.

um das Projekt angemessen abzurunden, wird das Äussere noch behandelt. Anbauteile werden gestrahlt, gebürstet, lackiert, Schrauben werden erneuert, Deckel angefertigt …..

das Ziel ist nah. Die vorbereiteten Anbauteile werden noch montiert.

Komplett montierte Oldtimermotoren verlassen die Firma nicht, bevor sie einen Funktionstest erfolgreich bestanden haben. Der Motor wird mit Öl befüllt und auf einem Prüfständer montiert. Nur mit Anlasserdrehzahl bewegt, wird die Ölversorgung am Ventiltrieb überprüft und der nötige Druck im System kontrolliert.

Die Ölversorgung am Kopf funktioniert und bei Anlasserdrehzahl zeigen sich ca. 2 Bar Öldruck. Die Kraftstoffversorgung kann also angeschlossen werden und das Kühsystem befüllt werden. Bei moderater Drehzahl kann die erste Einlaufphase bewältigt werden und die Dichtigkeit aller Komponente überprüft werden.

Test bestanden!! Nachdem das erste Öl samt Filter entfernt ist, kann der Motor ausgeliefert werden.